Die Kuppelmechanik.

Die Sternwartenkuppel beteht natürlich nicht nur aus Spanten und GFK. Hier möchte ich den aufwendigen Part der Mechanik dokumentieren:

Da sich die Kuppel mit ihren 2 Rolltoren in 6m Höhe befindet, habe ich eine ganze Reihe Sicherheits-Maßnahmen gleich mit eingebaut, so das mir auch die heftigsten Stürme keine Probleme bereiten sollten. Am 17. Januar 2007 hat Orkan Kyrill sozusagen eine Feuertaufe bereitet: Es war zwar reichlich laut in der Kuppel, jedoch bewegte sie sich keinen Millimeter und auch die Rolltore nahmen das stürmische Geschehen recht gelassen hin.

Ich saß mit einem Bier in der Kuppel und habe das Virtuose Konzert der verschiedensten Geräusche während des Orkanes Kyrill genossen! :)))

Bilder sagen mehr als tausend Worte: Wie immer zum Vergrößern anklicken!

|

August 2016: Um die Torsteuerung etwas komfortabler zu machen, habe ich eine neue Steuerung gebaut. Die Frontplatte ist aus 2mm Edelstahl gelasert und graviert. Zudem fand ich in meiner Werkstatt eine Sammlung alter CMOS4000 IC's, die hierfür wir gerufen kamen. Ein 12V Bleiakku macht die Steuerung Kabellos, so dass man ohne Schleifkontakte o.Ä. auskommt. |

|

Um die Geometrie der Beobachtungsfensters eines Teleskopes auf einer parallaktischen Montierung darstellen zu können, benötigt man noch ein Bindeglied zwischen Teleskop- und Kuppelsteuerung. In meinem Falle bietet sich POTH geradezu an. Ein sehr mächtiges Tool, damit das Teleskop auch durch den Kuppelstpalt schaut und nicht 50cm daneben! Meine Config: W7/64, ASCOM6.1, LesveDome Driver V5.0.0.39, POTH V6.0.3, FS2 Teleskopsteuerung, Guide9 oder Stellarium |

|

Links: Der LesveDome Driver mit meinen speziellen Bedienelementen. Rechts: Das Setup des LesveDome Driver mit meinen speziellen Einstellungen. |

|

Glücklicherweise gibt es viele Amateur-Astronomen, die ihre Entwicklungen mit anderen teilen. So entschied ich mich, den LesveDome Driver von Pierre de Ponthiere (Belgium) zu nutzen. Dieser baut auf dem Vellemann Entwicklungsboard K8055 auf. links: Sensoren an der Antriebseinheit rechts: Das frisch eloxierte 12-Loch Sensorrad |

|

Bei soviel Technik mußte ein Schaltkasten her: o.l. Funkempfänger für Fernbedienung u.l. Vellemann K8055N Entwicklerboard auf Relaisplatine u.r. Frequenzumrichter Rechts: Die Teile sind vom Feuerverzinken zurück und lackiert - und ja, ich wollte schon immer mal einen blauen Motor! :-) Nun kanns endlich losgehen! Die Treiber müssen justiert und getestet werden. |

|

Ein erster Testaufbau ist vielversprechend. Der 380V 180W Motor wird von einem Frequenzumrichter gespeist, der wunderbar mit Niederspannung gesteuert werden kann. Auch eine Anfahr und Stopp Rampe ist programmierbar, so dass die Kuppel sanft anläut. Rechts: Elektronik Test. Natürlich muß sich die Kuppel sowohl mit Handfernbedienung als auch im Remotebetrieb drehen. |

|

Endlich kann ich mal mit basteln anfangen! Alle Teile werden aus normalem ST37 Stahl gefräst, ein paar Schweißnähte hat mir dann noch ein netter Schlosser vom Nachbardorf gesetzt. Der Motor ist schon älter(von einem VEB aus der DDR), aber ist wohl noch nie gelaufen. Selbst das Getriebe war noch nicht geölt. Ich habe einfach mal eine komplette Tube Fett reingepresst. Mit seinen 75 Nm sollte er auch ausreichend bums haben. |

|

Das artet in Arbeit aus! Zuerst muß etwas Fett ins Loch, dann die Schraube bis zum Anschlag rein und dann wieder eine virtel Umdrehung heraus. Wenn alles sitzt, können alle 2000 Schrauben angezogen werden. Rechts: In der Zwischenzeit habe ich die Antriebseinheit entwickelt. Aufbauend zu einem in der Bucht ersteigerten Getriebemotor. |

|

Die Kette passt wie berrechnet! Große Erleichterung, denn man hat bei so einer Rollenkette kein Spiel. Leider muss nun jedes Loch für die Schrauben vorgebohrt werden, damit sich das Multiplex Holz nicht spaltet. Ich habe mich entschieden, die Kette zum Bohren noch mal rauszunehmen. Auf gehts: 2000 Löcher! |

|

Der Schlitz ist fertig gefräst, mit Epoxydharz behandelt und lackiert, nun kann mal probehalber die Rollenkette eingesetzt werden. Wichtig ist, dass sie mit vollem Umfang an den Rand gedrückt wird, damit kann getestet werden, ob die letzten zwei Glieder dann auch zusammen passen. Ich habe mir dazu Schaumstoffstückchen zurechtgeschnitten und mit Klebeband die Kette angedrückt. |

|

01.07.2014: Es wird Zeit, den letzten Part der Sternwartenkuppel zu bauen: Die Rotationssteuerung. Als erstes muss ein Schlitz in den Hauptring gefräst werden. Eine Oberfräse wird fest mit dem Betonring verbunden und nun die Kuppel gedreht. Das habe ich so lange gemacht, bis der gefräste Umfang genau der Kettenlänge entsprach. Drei Tage Dreck und Staub, einen Tag saubermachen! ;) |

|

30.06.2012: Die Tore können nun auch per Funk geöffnet und geschlossen werden. Der Haupt-Grund dafür liegt allerdings nicht in meiner Bequemlichkeit, sondern eher darin, dass die Kuppel bald neu beschichtet werden musste und das Abkärchern bei geöffneten Toren den Kuppelraum warscheinlich in ein Schwimmbecken verwandeln würde. So kann ich die Kuppel nun auch schnell mal ohne dritte Hand von außen schließen. |

|

Links: Die unteren Zahnstangen aus Edelstahl. Rechts: Die oberen Zahnstangen aus Edelstehl. Die Lagenendabschaltung kann hier mit den Schrauben fein justiert werden. |

|

Links: Über die Schalttafel kann man mit den beiden unteren Schaltern jeweils die oberen und die unteren Motoren gleichzeitig schalten. Die oberen Schalter dienen nur zum Service. Die muß ich mal noch mit einer Klappe verdecken, denn würde man nur einen der vier Motoren anschalten, wäre das sehr kontraproduktiv... ;) Rechts: Getriebemotor mit Körperschalldämpfer und schalldämpfender Kupplung. |

|

Links: Als Stromversorgung wird ein 12V Akku genutzt, da die Kuppel ja gedreht werden muss und eine Stromversorgung über Kabel so nicht möglich ist. Rechts: Ich habe mir schnell eine Schalttafel gebaut. Hier wird gerade signalisiert, dass die Tore geöfffnet sind. |

|

Links: Unteres Getriebe geöffnet. Rechts: Eines der zwei oberen Getriebe mit Deckel. |

|

Links: Ansicht der Endlagenschalter. Rechts: Nun musste ich doch mal schnell ausprobieren, ob die elektrischen Komponenten auch so funktionieren, wie ich mir das vorstellte. Ich entschied mich für einfache Motorumschaltrelais und Gleichstrommotoren mit Getriebe. |

|

Anfang Mai 2012 war es dann soweit: Die bisher nur Virtuell am Computer gesehenen Torantriebe lagen real vor mier. |

|

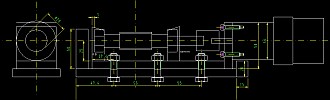

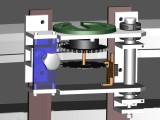

Die Steuerung der Kuppeltore war recht aufwendig: Als erstes habe ich natürlich alle Teile in Turbocad erstellt. In einer 3D-Ansicht kann man die Mechanik wunderbar von jedem Blickwinkel aus betrachten und so lange virtuell daran arbeiten, bis alles passt. Nun musste ich nur noch die Fräse einschalten und schwupps... |

|

Um die Tore aus GFK herzustellen, habe ich mir einen kleinen Trick einfallen lassen. Ich stellte die zwei großen Torspanten auf und nagelte darüber 4mm Multiplexplatte. Das ganze wie üblich mit Strechfolie bezogen und mehrere Lagen Glasfaser 390g/m² einlaminiert. |

|

Dank der Stretchfolie konnte ich das fertige Tor nun ohne Probleme von der Form nehmen und die Ränder mit der Stichsäge sauber bearbeiten. Nachdem das 2.Stück fertig war, habe ich die GFK Tore mit den Außenspanten verschraubt und verklebt. Damit das am Ende auch genau passt, musste ich alles ordentlich abstützen. |

|

Nach den üblichen Prozeduren (spachteln, schleifen, Holz mit Epoxydharz impregnieren und anschleifen - dann das komplette Tor mit Gelcoat überziehen), habe ich die Edelstahl-Rollen angebracht. Die Rollen sind komplett mit Edelstahlschienen für normale Rolltore im Fachhandel erhältlich. |

|

Alles passte wunderbar. Bei den Abstandsmaßen habe ich mich absolut an meine CAD-Zeichnungen gehalten. Geht ja auch nicht anders: Man kann so ein riesiges Teil ja nicht mal schnell anhalten und messen... |

|

Die Haltebleche hat mir ein Schlosser nach meinen Zeichnungen aus 10mm Stahl gebaut und dann Feuerverzinken lassen. Somit werde ich mit dem Thema Rost sicher auch in 90 Jahren nicht konfrontiert werden! :) |

|

Links der Querschnitt der Tore mit Laufschienen, ist sicher etwas schwer zu erkennen, aber man muss sich halt da reindenken... Rechts mal ein Bild, auf dem schön die Laufschienen zu erkennen sind, da die Schutzrohre noch nicht angebaut sind. Die Edelstahl-Laufschienen habe ich auf feuerverzinkte und lackierte T-Träger befestigt. |

|

Im rechten Bild erkennt man am Spant einen einfachen Messingriegel. Damit kann ich die geöffneten Tore befestigen. Ein Stück weiter unten ist ein 18mm Loch durch den Spant gebohrt. Damit das MultiplexHolz nicht feucht werden kann, habe ich eine Kupferhülse eingeklebt und mit Alu verkleidet. Beim zuschieben des Tores schiebt sich ein 12mm Gewindebolzen dort hinein, mit dem ich dann das Tor fest mit der Kuppel verschrauben kann. Es gibt insgesamt 4 dieser Sicherungen. |

|

...ein paar Bilder der Tore in Aktion. Beim Rechten Bild sieht man schön, wie der Aushebelschutz unter den T-Träger greift. Selbst beim heftigsten Windstoß kann das Tor nicht weg! |

|

Hier nochmal von unten fotografiert. Man sieht wieder schön den Aushebelschutz. Der T-Träger mit der Laufschiene ist oben einfach mit 3 Stück 10mm Stahlblechen durch das GFK an den Kuppelspanten verschraubt. |

|

Zum öffnen und schließen der Rolltore habe ich mir einen einfachen Seilzug aus Baumarktteilen gebastelt. Einfach, aber gut! Da kann ich später auch mal einen Motor anbauen... :) |

|

Die ganze Kuppel dreht sich auf 16 Rollen. Als seitlichen Weglaufschutz habe ich erstmal provisorisch 8 Rollen angebracht. Obwohl die geschlossene Kuppel eigentlich kaum Angriffsfläche für Wind bietet, habe ich auch hier 8 Aushebelschutz-Bleche eingebaut. Rechts sieht man die geschlossenen Tore von unten. Es kann durch den Spalt auch bei starken Wind kein Wasser eindringen, da dieses dann durch eine Art verdeckter Dachrinne abläuft. (das Blech ist die Gebäude-Dachrinne) |